Miriamo all'efficienza di tutti i nostri processi produttivi: sia che si tratti dell'uso delle risorse, dell'organizzazione dei posti di lavoro o della riduzione dei percorsi di produzione. Le innovazioni, in questo ambito, ci avvantaggiano nel nostro percorso verso un futuro più sostenibile, permettendoci di risparmiare materiali, energia o CO₂.

Maggiore sostenibilità grazie a nuove tecnologie

Ottimizzazione dei processi lavorativi

Rendere i posti di lavoro il più efficienti ed ergonomici possibile è l'obiettivo che porta continuamente alla revisione di diverse divisioni produttive, con un focus su flusso di materiali, sicurezza sul lavoro e tempi di lavorazione. Le misure hanno incluso l'introduzione di nuova illuminazione, l'ottimizzazione della fornitura di materiali e l'ampliamento delle aree di manovra.

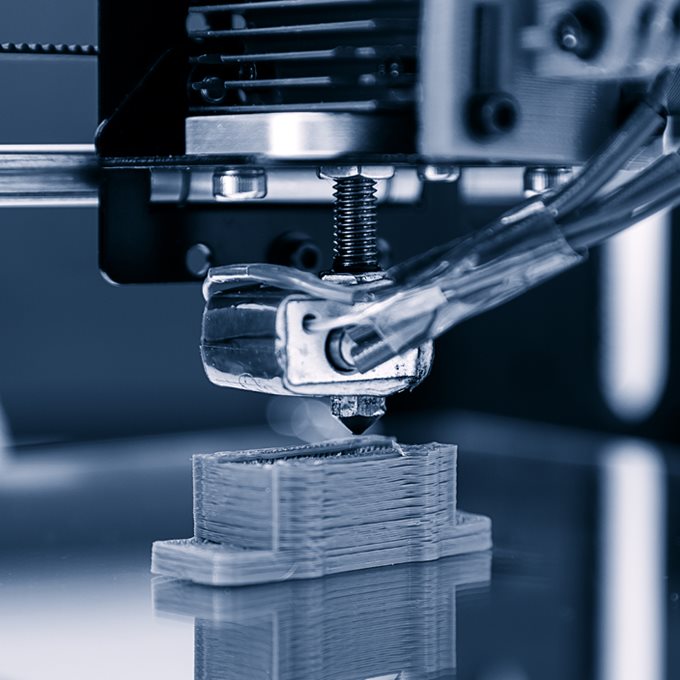

Produzione di piccole quantità con stampaggio in 3D

Per lotti inferiori a 500 pezzi, alcuni articoli verranno prodotti utilizzando la stampa 3D a partire dalla fine del 2023. Il processo di fabbricazione flessibile per piccole quantità ha il vantaggio di non richiedere la produzione di utensili speciali o la riconfigurazione delle macchine. Ciò consente di risparmiare materiali ed energia, preservando così risorse preziose.

Processi più efficienti

![]() Nella sede di Helpsen, in Germania, abbiamo riorganizzato i processi produttivi con l'obiettivo di ridurre sostanzialmente i trasporti interni fra lo stabilimento 1 e lo stabilimento 2. In futuro tutti i materiali verranno realizzati nello stabilimento 1, poi preparati in base agli ordini e confezionati direttamente nello stabilimento 2. In questo modo si risparmia tempo, si riducono le emissioni e si garantisce una consegna ancor più rapida ai clienti.

Nella sede di Helpsen, in Germania, abbiamo riorganizzato i processi produttivi con l'obiettivo di ridurre sostanzialmente i trasporti interni fra lo stabilimento 1 e lo stabilimento 2. In futuro tutti i materiali verranno realizzati nello stabilimento 1, poi preparati in base agli ordini e confezionati direttamente nello stabilimento 2. In questo modo si risparmia tempo, si riducono le emissioni e si garantisce una consegna ancor più rapida ai clienti.

Riduzione delle distanze

Che si tratti di un'area di assemblaggio a Salisburgo o di un magazzino, nel 2023 le distanze da percorrere tra le singole fasi di lavoro sono state notevolmente ridotte grazie alla riorganizzazione e alla combinazione delle postazioni di lavoro. Ciò ha ridotto i percorsi interni, con un impatto anche sulla sicurezza sul lavoro. Il tempo di lavorazione per articolo è stato ridotto di quasi la metà.

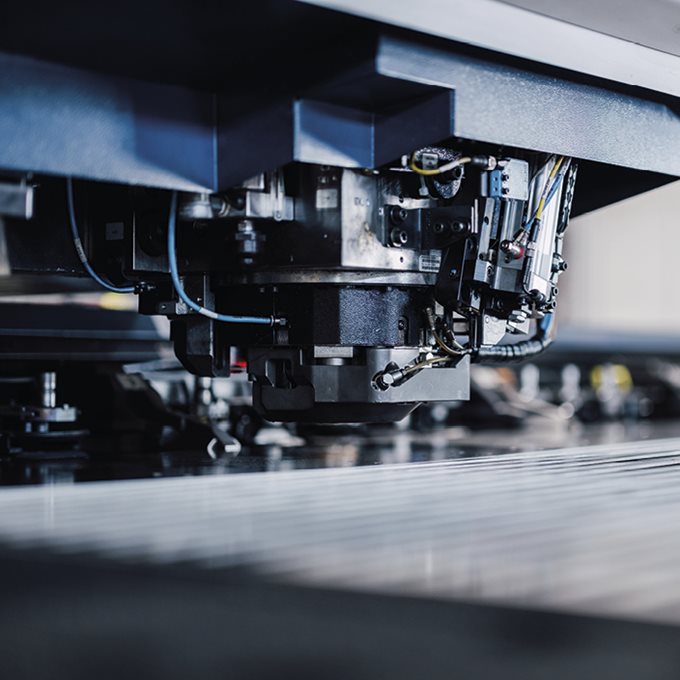

Rinnovamento del parco macchine

Stiamo continuamente ottimizzando il nostro parco macchine, sostituendo vecchi strumenti di produzione con nuovi. Perché è ecologico? Le macchine dotate delle più recenti tecnologie richiedono meno energia, lavorano in modo più efficiente, producono meno scarti ed emettono meno CO₂.

Investiamo ogni anno diversi milioni di euro nel nostro parco macchine – e quindi anche nell'ambiente.

Utilizzo più efficiente delle tecnologie esistenti

Aumentare non solo l'efficienza ma anche la longevità dei nostri impianti di produzione: questo è stato l'obiettivo di diversi progetti nel 2023 e nel 2024. Ecco alcuni esempi.

Una manutenzione regolare previene l'usura precoce e la perdita di qualità, indipendentemente dal fatto che si tratti di macchinari, parco veicoli, abbigliamento protettivo o manutenzione dei siti produttivi, per citare solo alcuni esempi.

MACO ha in uso diversi strumenti che si concentrano su aree specifiche di applicazione. Essi segnalano le scadenze dei servizi e delle ispezioni. In questo modo, ogni filiale può avere una visione d'insieme e, se necessario, adottare tempestivamente delle contromisure.

Nel 2023, ad esempio, MACO UK ha implementato il proprio strumento di gestione su misura per la filiale. Qui sono mappate oltre 100 voci diverse.

Qual è il suono prodotto dall'utensile durante il processo di punzonatura? Una variazione del suono permette di trarre conclusioni sulle sue condizioni: ciò consente di riconoscere tempestivamente se c'è un difetto o se è necessario sostituire qualcosa. Per questo ci affidiamo a sensori a ultrasuoni che monitorano il suono dei nostri punzoni, segnalano le variazioni e ne consentono una manutenzione basata sulle reali necessità.

In questo modo non solo gli utensili vengono utilizzati in modo affidabile per lungo tempo, ma si previene anche l'usura prematura dell'intero sistema e se ne prolunga la durata.

Siamo orgogliosi del nostro tasso di produzione interna del 95%. Inoltre, produciamo da soli la maggior parte dei nostri utensili. Tuttavia, spesso si verificano dei tempi morti per l'installazione e la regolazione degli utensili nelle macchine di serie.

Per ridurre questi tempi morti, nel 2023 abbiamo creato il centro tecnico di Salisburgo. Nella sala appositamente creata con una pressa di prova, sviluppiamo gli utensili, ma possiamo anche mantenerli e migliorarli a nostro piacimento e utilizzarli per produrre i primi pezzi campione. Solo quando l'utensile è stato completamente personalizzato, passa alla produzione in serie.

Questo ci permette di ridurre l'usura degli utensili e i tassi di errore, di rendere più efficiente la produzione in serie e di accelerare lo sviluppo degli utensili. Inoltre, migliora l'efficienza dei materiali.