Más sostenible gracias a las nuevas tecnologías

Eficiencia a todos los niveles: eso es lo que buscamos en nuestra producción: ya sea en el uso de los recursos, en la organización de los lugares de trabajo o en las rutas de producción recorridas. Utilizamos innovaciones en los procesos de producción en nuestro camino hacia un futuro más sostenible ahorrando materiales, energía o CO₂, por ejemplo.

Optimizar los procesos de trabajo

Para que los puestos de trabajo sean lo más eficientes y ergonómicos posible, en 2023 se examinaron y revisaron varios departamentos de producción en términos de flujo de materiales, seguridad laboral y tiempos de preparación. Las medidas abarcaron desde una nueva iluminación hasta la optimización de la alimentación de materiales y el aumento de las superficies de manipulación.

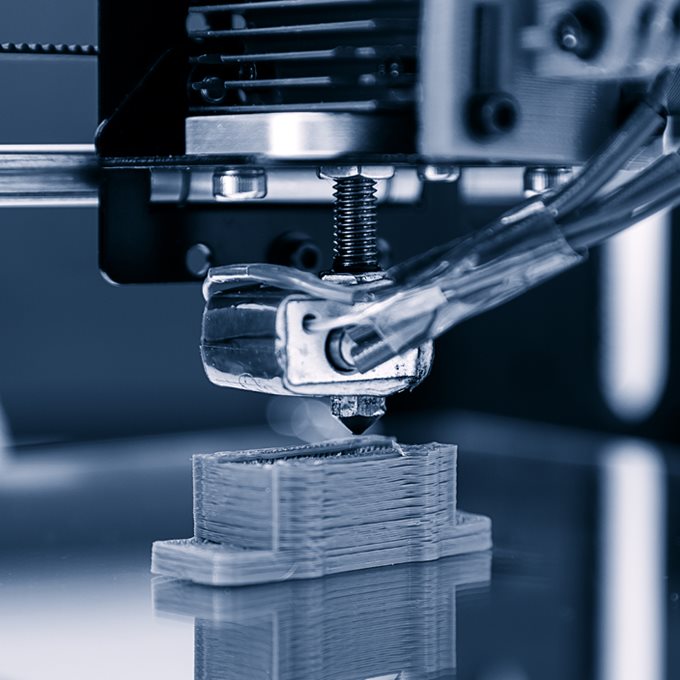

Pequeñas cantidades en 3D

Para lotes de menos de 500 artículos, algunos se fabricarán mediante el proceso de impresión 3D a partir de finales de 2023. El proceso de fabricación flexible para cantidades muy pequeñas tiene la ventaja de que no es necesario fabricar herramientas adicionales ni reconvertir máquinas. Esto ahorra material y energía y conserva valiosos recursos.

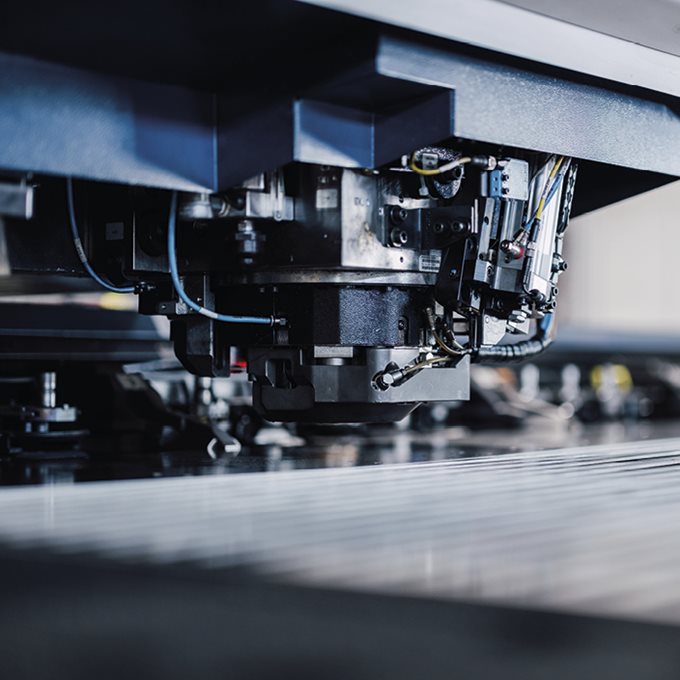

Renovar la maquinaria

Optimizamos constantemente nuestra maquinaria y sustituimos las viejas herramientas de producción por otras nuevas. ¿Por qué es ecológico? Las máquinas equipadas con la última tecnología requieren menos energía, trabajan de forma más eficiente, generan menos residuos y emiten menos CO₂. En 2023, por ejemplo, se modernizó la tecnología de fundición a presión en Salzburgo.

Invertimos varios millones de euros al año en nuestra maquinaria y, por tanto, también en el medio ambiente.

Acortar distancias

Ya sea en una zona de montaje de Salzburgo o en el almacén, las distancias que hay que recorrer entre los distintos pasos de trabajo se redujeron considerablemente en 2023 gracias a la reorganización y combinación de los puestos de trabajo. Así se redujo el tráfico interno, lo que también repercute en la seguridad laboral. El tiempo de recorrido por artículo se redujo casi a la mitad.

Uso más eficiente de las tecnologías existentes

Aumentar no solo la eficiencia, sino también la longevidad de nuestras instalaciones de producción: este era el objetivo de varios proyectos en 2023. Un extracto.

El mantenimiento regular evita el desgaste prematuro y la pérdida de calidad, ya se trate de maquinaria, parque móvil, ropa de protección o mantenimiento de centros de producción, por citar sólo algunos ejemplos de aplicaciones.

MACO dispone de varias herramientas centradas en ámbitos de aplicación específicos. Informan de cuándo deben realizarse los servicios y las inspecciones. Esto permite a cada departamento mantener una visión de conjunto y tomar contramedidas a tiempo en caso necesario.

En 2023, por ejemplo, MACO Reino Unido implantó su propia herramienta de gestión adaptada a la sucursal. En ella se asignan más de 100 elementos diferentes.

¿Cómo suena la herramienta al perforar? Un cambio en el sonido permite sacar conclusiones sobre su estado: esto permite reconocer en una fase temprana si hay un defecto o si hay que sustituir algo. Por eso confiamos en sensores ultrasónicos que controlan el sonido de nuestros punzones, informan de las desviaciones y permiten realizar un mantenimiento en función de las necesidades.

Esto no sólo mantiene las herramientas en uso de forma fiable durante mucho tiempo, sino que también evita el desgaste prematuro de todo el sistema y prolonga su vida útil.

Estamos orgullosos de nuestro índice de producción interna del 95%. También fabricamos nosotros mismos la mayoría de nuestras herramientas. Sin embargo, hay frecuentes tiempos de inactividad al instalar y ajustar las herramientas en las máquinas de serie.

Para reducir estos tiempos de inactividad, creamos el centro técnico de Salzburgo en 2023. En la sala creada especialmente con una prensa de pruebas, desarrollamos herramientas, pero también podemos mantenerlas y mejorarlas a nuestro antojo y utilizarlas para producir piezas de muestra iniciales. Sólo cuando la herramienta está totalmente personalizada pasa a la producción en serie.

Esto nos permite reducir el desgaste de las herramientas y los porcentajes de error, hacer más eficaz la producción en serie y acelerar el desarrollo de herramientas. También mejora la eficiencia de nuestros materiales.